採用担当者ブログ

【新入社員レポ】自分の手でイチから作る「製靴体験」を行いました!その1

初めまして!新入社員の屋良です。

入社して約2ヵ月が経ち、段々と靴についての知識が身についてきたこの頃です!

つくってわかる!靴の魅力!

つくってわかる!靴の魅力!突然ですが、皆さんは、普段履いている靴がどのように作られているかご存じでしょうか?

私は入社するまでは「職人さんが叩いて作っている」という

漠然としたイメージはあったものの、

具体的にどのように作られているのか知りませんでした。

そこで、本日は、新入社員研修のなかで行った「製靴体験」についてレポートしたいと思います。

靴づくりは、

紙型制作→製甲→釣り込み→本底・ヒール付け→完成

という流れで行われます。

まずは紙型づくりからスタート

まずは紙型づくりからスタート▲ 真ん中にある黄色いテープがデザインテープ。右下は革包丁です!

作るのはシンプルなプレーンパンプスです。

就職活動やビジネスシーンでも使われる、一番オーソドックスなタイプです。

靴づくりには様々な製法がありますが、

今回は「セメンテッド方式」(釣り込んだ甲と底とを糸で縫い付けずに接着剤で張り合わせる製法)と呼ばれる製法で作っていきます。

まず初めに、紙型制作を行います。

靴は、多くのシューパーツからできており、

一つひとつの役割が重要なため、丁寧に型を取ることを第一に考えました。

デザインテープ(マスキングテープのようなシート)をラスト(靴型)に貼りつけ、

鉛筆で取りたい部位の形を転写し、

台紙に転写したテープを貼りつけ、長さを合わせて切り取ります。

切り取った紙型をヤスリで整えるのも大事な工程です。

自分だけのラインを引いてみよう!

自分だけのラインを引いてみよう!

作るのはシンプルなプレーンパンプスです。

就職活動やビジネスシーンでも使われる、一番オーソドックスなタイプです。

靴づくりには様々な製法がありますが、

今回は「セメンテッド方式」(釣り込んだ甲と底とを糸で縫い付けずに接着剤で張り合わせる製法)と呼ばれる製法で作っていきます。

まず初めに、紙型制作を行います。

靴は、多くのシューパーツからできており、

一つひとつの役割が重要なため、丁寧に型を取ることを第一に考えました。

デザインテープ(マスキングテープのようなシート)をラスト(靴型)に貼りつけ、

鉛筆で取りたい部位の形を転写し、

台紙に転写したテープを貼りつけ、長さを合わせて切り取ります。

切り取った紙型をヤスリで整えるのも大事な工程です。

自分だけのラインを引いてみよう!

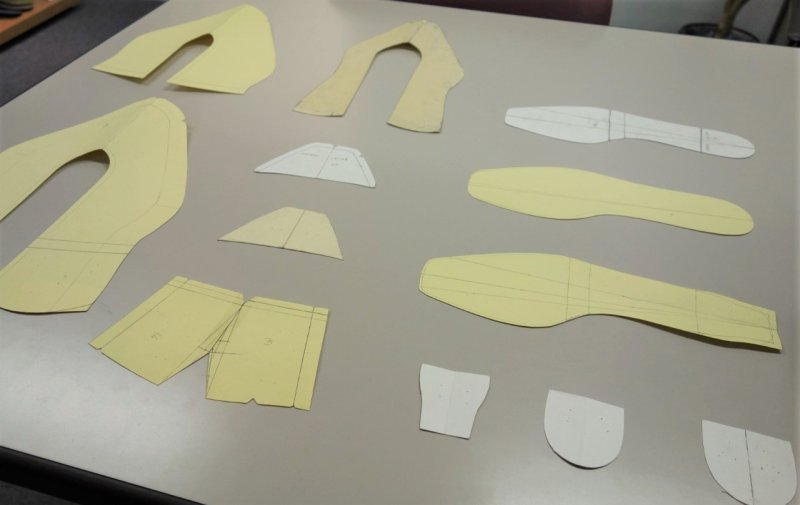

自分だけのラインを引いてみよう!▲ 全部で14枚の紙型をつくりました!

紙型制作では、

「履き口の深さやえぐりの形状を自分なりにデザインする」

というところが魅力でもあり、とても悩んだ部分でした。

自分の描いた線が靴になった時にどのようなラインとして靴に出るのか。

頭でイメージしながら、時間をかけて何度も描きなおしました。

また、紙型制作で一番大変だったことは、道具の扱いです。

私は左利きということもあり、主にカッターやハサミを使用しましたが、

通常は「革包丁」と呼ばれる専用の道具を使って行います。

その他にも初めて使う道具がたくさんあり、

失敗してしまうこともありましたが、何とか14枚の紙型を完成させることができました。

おさわり厳禁!

おさわり厳禁!

紙型制作では、

「履き口の深さやえぐりの形状を自分なりにデザインする」

というところが魅力でもあり、とても悩んだ部分でした。

自分の描いた線が靴になった時にどのようなラインとして靴に出るのか。

頭でイメージしながら、時間をかけて何度も描きなおしました。

また、紙型制作で一番大変だったことは、道具の扱いです。

私は左利きということもあり、主にカッターやハサミを使用しましたが、

通常は「革包丁」と呼ばれる専用の道具を使って行います。

その他にも初めて使う道具がたくさんあり、

失敗してしまうこともありましたが、何とか14枚の紙型を完成させることができました。

おさわり厳禁!

おさわり厳禁!▲ 両足のバランスをとるための調整に、かなりの時間を費やしました

紙型制作と製甲(裁断した革を縫製してまとめる作業)が終わったら、

次は吊り込みと呼ばれる縫製したアッパーをラストに密着させて固定する作業に移ります。

製甲では、革の厚みを調整するための漉き(すき)や

ミシンを使った縫い付けなど、専用の機械を使う場面が多く、

とても緊張しましたが何とか形になりました。

写真のように、ラスト(靴型)にアッパー(革)を被せて固定したら、

ひっくり返し、金槌で釘を打ちます。

皺無くラストの角が出るまで引っ張るため、かなりの力が必要な工程で、とても苦戦したところでした。

大小約20本ほどの釘を打ち、もう片方も同様に吊り込んでいきます。

1足出来たら馴染ませるために2日間あけます。

すぐに外したいところですが、ラストから外してしまうと形が崩れてしまうからだそうです。

怒涛の最終日!

怒涛の最終日!

紙型制作と製甲(裁断した革を縫製してまとめる作業)が終わったら、

次は吊り込みと呼ばれる縫製したアッパーをラストに密着させて固定する作業に移ります。

製甲では、革の厚みを調整するための漉き(すき)や

ミシンを使った縫い付けなど、専用の機械を使う場面が多く、

とても緊張しましたが何とか形になりました。

写真のように、ラスト(靴型)にアッパー(革)を被せて固定したら、

ひっくり返し、金槌で釘を打ちます。

皺無くラストの角が出るまで引っ張るため、かなりの力が必要な工程で、とても苦戦したところでした。

大小約20本ほどの釘を打ち、もう片方も同様に吊り込んでいきます。

1足出来たら馴染ませるために2日間あけます。

すぐに外したいところですが、ラストから外してしまうと形が崩れてしまうからだそうです。

怒涛の最終日!

怒涛の最終日!▲ ①吊り込んだラスト ②本底 ③中敷 ④ヒール

2日後、いよいよ最終日です。

ラストからアッパーを外し、

中敷、本底、ヒールなどを着ける最後の工程が始まりました。

熱風機で本底と中底を温め、

塗っておいた糊を溶かすことで本底が貼りつけられます。

とても難易度が高く、1mmでもずれるとやり直しが大変!緊張する工程です。

ヒールも同様に温めて貼り付け、段々と見慣れた姿に!

こうして形になっていくのをみられるのが製靴体験の醍醐味なのかなと思います。

続いて、ヒールが外れないように中底にビス打ちを行い、固定します。

このビスがずれてしまうとヒールが折れる原因になってしまうため注意が必要です。

かかとに合わせて左右がずれないようにゆっくりと中敷を貼って、刻印、仕上げ剤を塗れば完成です!

2日後、いよいよ最終日です。

ラストからアッパーを外し、

中敷、本底、ヒールなどを着ける最後の工程が始まりました。

熱風機で本底と中底を温め、

塗っておいた糊を溶かすことで本底が貼りつけられます。

とても難易度が高く、1mmでもずれるとやり直しが大変!緊張する工程です。

ヒールも同様に温めて貼り付け、段々と見慣れた姿に!

こうして形になっていくのをみられるのが製靴体験の醍醐味なのかなと思います。

続いて、ヒールが外れないように中底にビス打ちを行い、固定します。

このビスがずれてしまうとヒールが折れる原因になってしまうため注意が必要です。

かかとに合わせて左右がずれないようにゆっくりと中敷を貼って、刻印、仕上げ剤を塗れば完成です!

▲ 世界に1つしかない靴は実際の商品のように箱詰めしていただきました

完成品の履き心地は!?

完成品の履き心地は!?

完成品の履き心地は!?

完成品の履き心地は!?こうしてオリジナルプレーンパンプスが完成しました。

シンプルだからこその難しさがあり苦戦する場面もありましたが、

実際に体験したからこそ分かることも多くあり勉強になりました。

1から自分で作った靴ができあがったと思うと感動もひとしお。

こんなに手間暇をかけて作られているのかと改めて職人さんの凄さを感じました。

そして、実際に履いてみると、思った以上に足にフィットします。

自分で作った靴を履くという貴重な体験をすることができました。

なかなかできない経験ができる「製靴体験」は、みなさんにも楽しみにしていてほしい研修です。

今回の製靴体験を通じて、村井のシューパーツ(靴部品)が

どのように使われているのか知ることができました。

この体験を配属後の自分の仕事にも、活かしていきたいなと思います!

続いては、同期の鳥海さんによるレポートです。

よろしければ、続けてご覧ください。

このお話しの続き >>

屋良レポート(2020年6月11日)

【新入社員研修レポ】自分の手でイチから作る「製靴体験」を行いました!その1

鳥海レポ―ト(2020年6月11日)

【新入社員研修レポ】自分の手でイチから作る「製靴体験」を行いました!その2